Утилизация и утилизация коксового газа на коксохимическом заводе, который используется для технического перевооружения промышленного производства.

Для Циндаоского коксохимического завода, годовая производительность которого составляет 600 тыс. тонн кокса, в связи с тем, что в Циндао внедрен и используется природный газ, коксовый газ больше не используется в качестве топлива из-за его низкой теплотворной способности. Поэтому коксовый газ, как побочный продукт коксохимического завода, сталкивается с проблемой выброса в атмосферу (с примесями внутри), что приведет к серьезным загрязнениям воздуха и энергетическим отходам. Для решения этих проблем владелец коксохимического завода обратился в компанию EPCB за решением. Затем EPCB разработал для них решение, состоящее из трех этапов. В результате исследования, проведенного на месте эксплуатации, котел EPCB разработал следующие детальные решения:

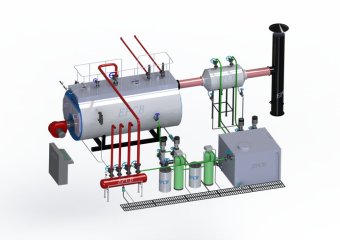

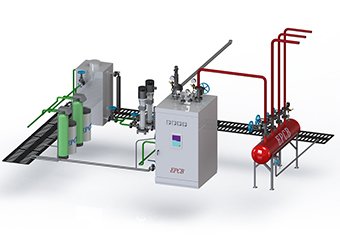

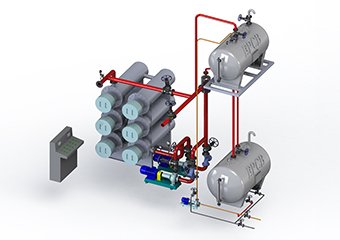

1.Коксовый газ, содержащий некоторое количество золы и смолы, фильтруется и отделяется резервуаром, а затем безопасно сбрасывается через систему.

2.Добавить газожидкостный сепаратор для отделения воды от коксового газа.

3.перед тем, как газ поступит в котел для сжигания, для фильтрации газа были использованы двойные фильтры тонкой очистки. Фильтры были один для использования и один для режима ожидания, и очищались один раз в неделю.

4.Горелка немецкой марки Weishaupt использовалась для дооснащения, чтобы можно было сжигать коксовый газ.

5.Верхняя система аварийного отключения предназначена для котельной, чтобы предотвратить риск утечки газа из газопровода.

6.Для всех котельных и газовых систем часто используются закрытые автоматические настройки для защиты от возможных рисков.

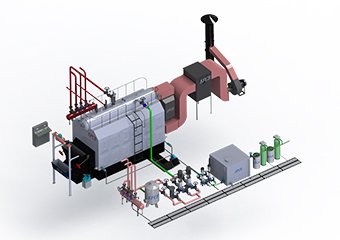

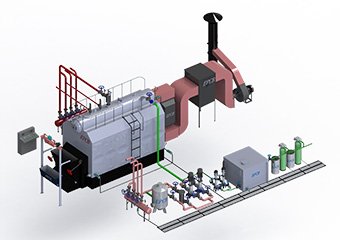

На первом этапе инновационного проекта котел EPCB выбрал паровой котел мощностью 6 тонн/ч 1,25 МПа, произведенный пар использовался непосредственно в производстве твердого кокса и в производстве коксового газа-очистителя-сырца бензола.

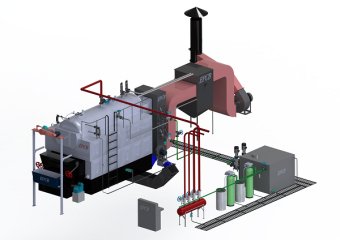

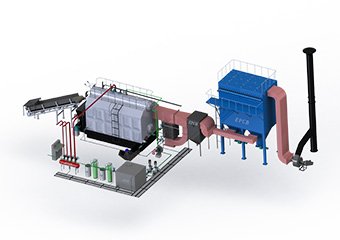

На втором этапе инновационного проекта котел EPCB выбрал паровой котел производительностью 10 тонн/час 1,25 МПа, использовал специальную горелку, разработанную EPCB. Полученный пар используется для других промышленных целей и для производства живого тепла.

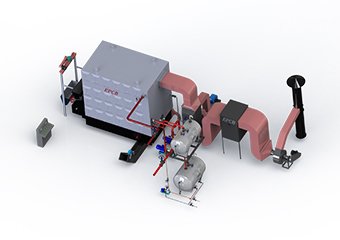

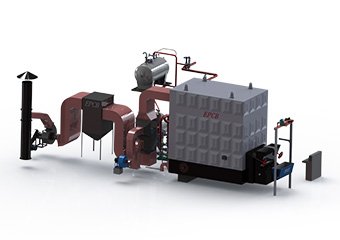

На третьем этапе инновационного проекта котел EPCB выбрал паровой перегретый котел мощностью 20 тонн/ч 1,6 МПа в год, использовал собственную горелку (с часто закрытой пневматической системой клапанов), вырабатывая пар для других промышленных предприятий снаружи.

Прямые преимущества:

Как сказал господин Гонг, генеральный инженер завода, для первого этапа проекта, с утилизацией коксового газа, прямая экономия эквивалентна экономии стоимости нового автомобиля Audi A6 ($80000) в сутки. С завершением трех этапов экономия затрат на эксплуатацию составляет более 400 000 долларов в сутки.

Благодаря использованию котлов, попутный газококсовый газ коксохимического производства был переработан для собственного производства, а также для самоочистки, ежедневного использования внутри завода, подачи пара снаружи и т.д. Цикличное использование энергии было реализовано хорошо.

Проблема энергетических отходов и проблема загрязнения окружающей среды, вызванная выбросами отработанных газов, были хорошо решены вместе.